En el mundo de la transformación de chapa, la precisión es clave para garantizar productos de alta calidad. Uno de los factores más determinantes en este sentido es el ángulo de doblado. Aunque a simple vista pueda parecer un detalle menor, este parámetro influye directamente en la exactitud de las piezas, la repetibilidad del proceso y la reducción de errores.

¿Qué es el ángulo de doblado?

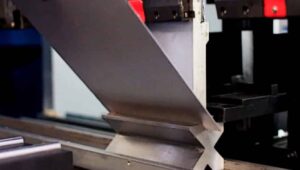

El ángulo de doblado es el grado de inclinación que adopta la chapa una vez ha sido sometida a la presión de una plegadora de chapa. Dependiendo del tipo de material, su espesor y el utillaje utilizado, este ángulo puede variar y requiere ajustes específicos para obtener el resultado deseado.

Relevancia en el proceso de plegado

- Precisión dimensional: Un ángulo mal calibrado puede generar desviaciones en las medidas finales de la pieza, lo que podría provocar problemas de ensamblaje o mal funcionamiento en su aplicación final.

- Reducción de desperdicio: Ajustar correctamente el ángulo desde el inicio del proceso minimiza el riesgo de errores y, por tanto, reduce la cantidad de material desechado.

- Consistencia en la producción: Mantener un ángulo constante en cada doblado es esencial para garantizar que todas las piezas fabricadas en serie sean iguales.

Factores que afectan al ángulo de doblado

Entre los elementos que pueden alterar el ángulo de doblado se encuentran:

-

Tipo y dureza del material: No todos los metales se comportan igual bajo presión y su dureza en el doblado afecta. Por ejemplo, el acero inoxidable es más resistente a la deformación que el aluminio, lo que implica que requiere mayor fuerza para alcanzar el mismo ángulo de doblado. Además, materiales más duros tienden a recuperar parte de su forma tras el doblado (resiliencia), lo que obliga a sobrecorregir el ángulo inicialmente.

-

Espesor de la chapa: A mayor espesor, mayor resistencia ofrece el material al doblado. Esto influye directamente en la profundidad a la que debe penetrar el punzón para lograr el ángulo deseado. Una chapa delgada puede doblarse con menos esfuerzo, pero también es más sensible a errores o deformaciones no deseadas.

-

Estado y tipo de la matriz y el punzón: El desgaste o deterioro de los punzones y matrices puede generar imprecisiones en el doblado. Además, la geometría del punzón y la matriz —ya sea en forma de V, U o radio específico— condiciona el resultado final. Los punzones y matrices en buen estado y adecuadamente seleccionadas para el trabajo son fundamentales para obtener un doblado exacto.

-

Profundidad de penetración del punzón: Este es uno de los factores más determinantes. Una mayor penetración genera un ángulo más cerrado, mientras que una penetración superficial resulta en un ángulo más abierto. Ajustar con precisión esta profundidad permite compensar las variables anteriores y lograr el ángulo exacto requerido por el diseño.

Cómo controlar y ajustar el ángulo

Las plegadoras modernas permiten realizar mediciones en tiempo real y ajustes automáticos del ángulo gracias a sistemas de plegado CNC y sensores de precisión. En máquinas más tradicionales, la experiencia del operario y el uso de galgas de medición son esenciales para obtener buenos resultados.

Conclusión

El ángulo de doblado es un elemento fundamental en el proceso de plegado de chapa. Un control adecuado de este parámetro permite mejorar la calidad de las piezas, reducir costes y optimizar la producción. Invertir en tecnología de medición y formación del personal es clave para lograr un proceso eficiente y preciso.