Al adquirir una máquina de corte láser para metal, una de las decisiones más importantes es la potencia del láser que necesitamos. La potencia adecuada determinará los tipos de metales y espesores de chapa que podremos cortar, la velocidad de corte y la calidad final de las piezas. Elegir una potencia demasiado baja puede impedirnos realizar ciertos trabajos o ralentizar la producción, mientras que una potencia excesivamente alta puede suponer un gasto innecesario y potenciales problemas de calidad si no se utiliza correctamente. A continuación, analizamos los factores técnicos clave que influyen en la elección de la potencia y ofrecemos orientación sobre cómo ajustar la potencia según cada caso, para lograr la mejor eficiencia, calidad de corte y durabilidad de la máquina.

Factores que influyen en la elección de la potencia

Tipo de material a cortar

El material metálico que se va a cortar es un factor fundamental. Cada metal responde de forma distinta al láser debido a sus propiedades físicas. Por ejemplo, los metales con alta conductividad térmica (como el aluminio o el cobre) dispersan el calor muy rápidamente, lo que dificulta el corte y suele requerir más potencia o ajustes especiales en los parámetros. En cambio, los aceros al carbono responden mejor al láser y son más fáciles de cortar porque el haz láser, combinado con oxígeno como gas asistente, provoca una reacción de oxidación que ayuda a fundir el metal; esto permite cortes más rápidos en comparación con otros materiales. Por otro lado, los aceros inoxidables no se oxidan con la misma facilidad durante el corte, por lo que toda la energía debe provenir del láser en sí; típicamente requieren potencias más altas (o velocidades más bajas) que el acero al carbono para espesores equivalentes.

En resumen, materiales reflejantes o de alta conductividad (aluminio, cobre, latón) y aquellos que no oxidan fácilmente (acero inoxidable) demandan mayor potencia de láser para cortar eficazmente, mientras que materiales como el acero al carbono pueden cortarse con potencias menores gracias a la ayuda del oxígeno en el proceso. Es importante identificar el tipo de metal predominante en tu aplicación, ya que la potencia óptima del láser estará estrechamente ligada a las características de ese material.

Espesor de la chapa (grosor del material)

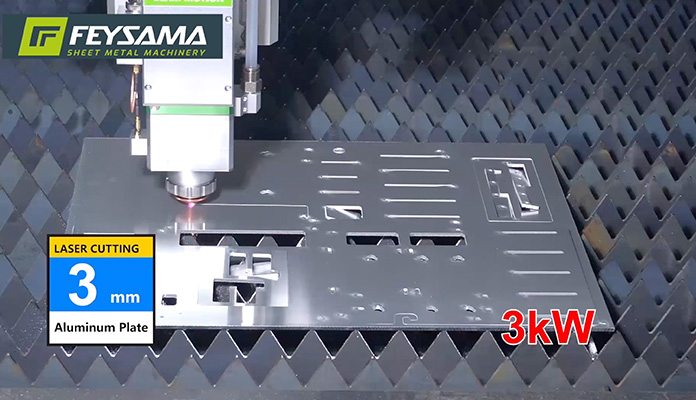

El espesor de la chapa metálica es probablemente el factor más evidente: a mayor espesor, se necesita más potencia de láser para poder cortarlo. Un haz láser debe entregar suficiente energía para atravesar todo el grosor del metal; si la potencia es insuficiente, el láser no llegará a cortar completamente piezas gruesas. Por ejemplo, de forma orientativa, una máquina láser de fibra de 500 W puede cortar aproximadamente hasta 6 mm de espesor en acero al carbono, mientras que con 1000 W (1 kW) se alcanza alrededor de 10 mm en el mismo material. En acero inoxidable, esos mismos 1000 W típicamente permiten cortar hasta unos 5 mm como máximo, debido a que este material requiere más energía. Cada incremento en el espesor exige un aumento significativo de potencia: una máquina de 2000 W (2 kW) podría llegar a unos 16 mm en acero al carbono, y una de 3000 W (3 kW) cerca de 20 mm.

No obstante, hay que considerar que acercarse al espesor máximo teórico de corte de una máquina suele implicar ir muy lento y puede comprometer la calidad de corte. Alcanzar el límite de capacidad en espesor a menudo produce bordes con más rebaba o superficies menos limpias. De hecho, incluso con potencias muy altas, la calidad puede degradarse más allá de cierto grosor. Por ejemplo, un láser de 4500 W podría técnicamente cortar acero inoxidable de 20 mm, pero la calidad del borde a partir de ~12 mm deja de ser óptima. Esto significa que no solo importa si el láser puede o no atravesar el material, sino cómo queda el corte. Por ello, es prudente elegir una potencia que supere ligeramente el espesor máximo que necesitas cortar regularmente, de modo que la máquina trabaje con holgura y mantenga buena calidad.

Velocidad de corte y volumen de producción

La velocidad de corte deseada está estrechamente vinculada con la potencia disponible. Un láser más potente puede cortar el mismo material y espesor a mayor velocidad que uno de menor potencia, ya que aporta más energía por unidad de tiempo. Si en tu producción es importante cortar rápido (por ejemplo, grandes lotes de piezas donde el tiempo por corte es crítico), necesitarás la potencia suficiente para lograr esas velocidades sin sacrificar calidad. De lo contrario, una máquina con menor potencia te obligará a reducir la velocidad de avance para poder cortar espesores similares, alargando los tiempos de ciclo.

Encontrar el equilibrio entre potencia y velocidad es crucial. Si se intenta cortar demasiado rápido sin la potencia adecuada, el resultado pueden ser cortes incompletos o de mala calidad, con bordes ásperos y rebabas debido a que no se entregó suficiente energía al material. Por el contrario, avanzar excesivamente lento con una potencia muy alta puede sobrecalentar la zona de corte, ocasionando deformaciones o bordes quemados. Cada material y espesor tiene una velocidad óptima de corte para una potencia dada. En la práctica, esto significa que para mantener cierta velocidad de producción en cortes de cierto espesor, debes contar con un láser de potencia acorde. Si tus necesidades de producción no son tan elevadas, podrías conformarte con menos potencia y aceptar velocidades de corte menores. En cualquier caso, ajustar la velocidad de corte apropiadamente junto con la potencia es esencial para obtener cortes de calidad sin perder eficiencia.

Tipo de láser (tecnología de CO2 vs fibra)

Cuando hablamos de máquinas de corte láser para metal, principalmente nos referimos a dos tipos de láser industriales: láser de CO2 y láser de fibra óptica (basado en fibra dopada, a veces llamado láser de estado sólido). La tecnología de láser influye en la potencia requerida porque cada una interactúa de forma diferente con los materiales. Los láseres de CO2 emiten luz de 10,6 μm de longitud de onda, mientras que los de fibra operan alrededor de 1 μm. Esta diferencia hace que la luz de fibra sea absorbida más eficazmente por metales como acero, aluminio o cobre, por lo que los láseres de fibra suelen ser la elección preferida hoy en día para cortar metales con eficiencia. De hecho, los láseres de fibra son ideales para cortar acero (al carbono e inoxidable) y aluminio con gran rapidez, mientras que los de CO2 históricamente han funcionado muy bien en acero inoxidable y también pueden cortar acero al carbono, pero tienden a requerir potencias más elevadas para lograr el mismo espesor y velocidad de corte en metales. Cada tecnología tiene sus ventajas: un láser de CO2 puede ofrecer un acabado de corte muy suave en espesores medios y es versátil para materiales no metálicos (por ejemplo, acrílico, madera), mientras que un láser de fibra proporciona mayor densidad de energía, cortes más finos en chapa delgada y menor mantenimiento eléctrico/óptico.

¿Cómo influye esto en la elección de potencia? Si optas por un láser de fibra, por lo general podrás cortar el mismo espesor con menos potencia comparado con un CO2, gracias a su mayor eficiencia de corte en metal. Por ejemplo, un láser de fibra de 2 kW puede acercarse al rendimiento de corte de quizás un CO2 de 3 kW en ciertos materiales, debido a esta eficiencia diferencial (aunque la comparación exacta varía por material y condiciones). Por otro lado, si estás considerando un láser de CO2 porque necesitas también cortar materiales no metálicos o ya cuentas con esa tecnología, ten en cuenta que para metales reflectantes (como aluminio o cobre) un CO2 puede presentar más dificultades de corte e incluso riesgos de reflejo hacia la fuente, mientras que un fibra maneja mejor esas situaciones. En resumen, la potencia “necesaria” va a depender también del tipo de láser: con láser fibra el requerimiento de potencia para metal suele ser menor y la velocidad mayor, mientras que con CO2 puede que debas disponer de más watts para lograr los mismos objetivos en metal. Evaluar qué tecnología conviene a tu caso (fibra para uso mayoritario en metal, CO2 si se requieren otras aplicaciones) es parte del proceso de selección de la máquina.

Gas de asistencia en el corte

Un aspecto técnico a menudo pasado por alto al elegir potencia es el gas de asistencia utilizado durante el corte. El gas asistente (típicamente oxígeno o nitrógeno, e incluso aire comprimido en algunos casos) influye en la eficiencia de corte y en la calidad de los bordes. En cortes de acero al carbono, el oxígeno es común porque al soplar sobre el metal caliente provoca una combustión que aporta energía extra y ayuda a acelerar el corte; esto permite cortar un poco más grueso o más rápido con la misma potencia, aunque deja bordes oxidaddos. En cambio, el nitrógeno no reacciona con el metal (es inerte) y su función es solo expulsar el material fundido, por lo que para cortar con nitrógeno se requiere que toda la energía provenga del láser. El resultado son bordes limpios y sin oxidación (ideales, por ejemplo, para acero inoxidable), pero a costa de necesitar más potencia o avanzar más lento en comparación con usar oxígeno. Por tanto, la elección de gas afecta indirectamente a la potencia efectiva requerida: si planeas usar nitrógeno para obtener alta calidad en inox, asegúrate de contar con una máquina lo suficientemente potente, ya que no tendrás la “ayuda” de la reacción de oxígeno. Por otro lado, si principalmente cortarás acero al carbono con oxígeno, podrías alcanzar espesores altos con un poco menos de potencia de la que se necesitaría con nitrógeno, aunque los bordes tendrán óxido. En cualquier caso, siempre se debe optimizar la presión y flujo del gas según las recomendaciones, ya que una presión inadecuada también puede perjudicar el corte.

Tabla de potencias recomendadas según material y espesor

En la siguiente tabla se presenta una guía orientativa de la potencia de láser recomendada (máquina de fibra) en función del material metálico y el espesor de la chapa que se desea cortar. Son valores aproximados de espesor máximo que cada potencia puede cortar en condiciones óptimas. Hay que recordar que la capacidad real de corte también dependerá de los factores ya mencionados (calidad de la máquina, tipo de láser, gas de corte, ajustes de enfoque, etc.), así como de la calidad deseada en el borde. Esta tabla, por tanto, debe usarse solo como referencia inicial para evaluar qué rango de potencia podría necesitarse según el material y espesor:

| Potencia láser (fibra) |

Acero al carbono (espesor máx. aprox.) |

Acero inoxidable (espesor máx. aprox.) |

Aluminio (espesor máx. aprox.) |

Cobre (espesor máx. aprox.) |

|---|---|---|---|---|

| 500 W | 6 mm | 3 mm | 2 mm | 2 mm |

| 1000 W (1 kW) | 10 mm | 5 mm | 3 mm | 3 mm |

| 2000 W (2 kW) | 16 mm | 8 mm | 5 mm | 5 mm |

| 3000 W (3 kW) | 20 mm | 10 mm | 8 mm | 8 mm |

Nota: Los valores anteriores representan aproximadamente el espesor límite que puede cortar cada potencia en cada material, es decir, el espesor máximo con el que se obtendría un corte completo. Para un corte de alta calidad (sin rebabas, sin quemaduras), suele ser recomendable operar por debajo de esos máximos o reducir la velocidad en caso de acercarse al límite.

¿Cómo utilizar esta tabla? A modo de orientación técnica, aquí van algunas pautas para ajustar la elección de potencia a tu caso específico:

- Material y espesor principal: Identifica el material predominante y el espesor máximo que tendrás que cortar habitualmente. Elige una máquina cuya potencia pueda cortar ligeramente por encima de ese espesor objetivo. Esto te dará un margen de seguridad en la chapa para lograr cortes limpios sin forzar el equipo al máximo constantemente.

- Cortes ocasionales más gruesos: Si solo muy ocasionalmente necesitas cortar un espesor mayor al habitual, quizás no valga la pena dimensionar toda tu máquina para ese caso extremo. Podrías optar por una potencia intermedia (pensando en tu espesor más común) y, en esas raras ocasiones, cortar más lento o hacer dos pasadas, o incluso subcontratar esos cortes excepcionales. Esto puede ser más rentable que comprar una máquina sobredimensionada que la mayor parte del tiempo estará desaprovechada.

- Volumen de producción: Considera cuántas piezas necesitas cortar y con qué rapidez. Para producción en serie o tiempos de entrega apretados, conviene una mayor potencia para cortar rápido múltiples piezas (más metros de corte por minuto equivalen a mayor productividad). Si tus trabajos son más bien prototipos o series pequeñas donde la velocidad no es tan crítica, una potencia menor puede satisfacerte y será más económica tanto en compra como en consumo energético.

- Flexibilidad en potencia: Recuerda que es posible regular un láser potente a potencias más bajas para cortar materiales delgados, pero un láser de baja potencia no puede exceder su máximo cuando necesites más empuje. Por eso, dentro de lo razonable, es preferible “que sobre potencia y no que falte”. Claro que, esto tiene un límite: no tiene sentido pagar por una potencia muy por encima de lo que jamás usarás. Encuentra el equilibrio evaluando los puntos anteriores.

Consecuencias de usar una potencia insuficiente o excesiva

Riesgos de una potencia insuficiente

Elegir una máquina láser con potencia insuficiente para las necesidades reales tiene consecuencias claras. La primera es que simplemente no lograrás cortar ciertos materiales o espesores: el haz no tendrá la energía necesaria para atravesar completamente la chapa, dejando cortes incompletos o requiriendo repetidos intentos. Incluso si consigue cortar eventualmente, es probable que la calidad sea deficiente: pueden quedar secciones sin separar del todo, escoria adherida o bordes con rebaba considerable. Esto se debe a que al faltar potencia, a menudo hay que reducir mucho la velocidad de corte o hacer múltiples pasadas, lo cual incrementa la zona afectada por el calor y provoca que el material se sobrecaliente localmente. El resultado son bordes ásperos, ennegrecidos o con deformaciones debido a la excesiva entrada de calor prolongada en lugar de un corte limpio instantáneo. Como mencionamos, una velocidad de corte demasiado baja (intentando compensar una potencia baja) puede causar sobrecalentamiento y distorsión en la pieza.

Además, una máquina que constantemente trabaja al límite de su potencia sufre más desgaste. Los láseres tienen una vida útil estimada (por ejemplo, los láser de fibra pueden garantizar cierto número de horas a plena potencia); si siempre operas al 100% de potencia para tareas pesadas, es posible que la fuente láser y los componentes ópticos se degraden más rápido. También repercute en la productividad: con poca potencia, cada corte toma más tiempo, lo que significa menos piezas producidas en la jornada y un costo operativo mayor por pieza. En resumen, quedarse corto en potencia puede traducirse en incapacidad de acometer ciertos trabajos, calidad de corte pobre que podría requerir retrabajos (lijado de bordes, etc.), tiempos de producción más largos y un estrés mayor sobre la máquina.

Riesgos de una potencia excesiva

Podría pensarse que “cuanta más potencia, mejor”, pero en la práctica una potencia excesiva también conlleva inconvenientes técnicos y económicos. En términos de corte, usar una potencia muy por encima de la necesaria puede degradar la calidad de corte en materiales delgados: un láser demasiado potente tiende a quemar los bordes o derretir más material del necesario, generando una ranura de corte más ancha y bordes con apariencia rugosa o quemada. Por ejemplo, un láser ajustado con demasiada potencia en una chapa delgada puede evaporar el material de manera violenta, dejando un borde ennegrecido y zonas deformadas por el calor. Es importante ajustar la potencia al nivel justo; un exceso de energía concentrada en el material no mejora el corte, sino que lo empeora, causando fenómenos indeseados similares a los de cortar demasiado lento (sobrecalentamiento).

Por otro lado, optar por una máquina de potencia muy alta implica un costo de inversión mayor y normalmente un consumo eléctrico más elevado. Si nunca vas a utilizar ese pico de potencia, estarás pagando de más tanto en la compra de la máquina como en cada hora de funcionamiento (ya que los resonadores de alta potencia consumen más incluso a potencia parcial, y requieren enfriamiento más robusto). A nivel de mantenimiento, las máquinas de mayor potencia pueden requerir componentes ópticos de mayor calidad y sistemas de seguridad más estrictos, lo que incrementa los costes de mantenimiento. También se puede dar el caso de que para piezas muy pequeñas o detalladas, una máquina exageradamente potente tenga dificultades para bajar lo suficiente su potencia sin perder estabilidad, complicando cortes finos que a una máquina más modesta le serían sencillos. En definitiva, usar más potencia de la necesaria no aporta beneficios en la mayoría de casos: aumenta los gastos operativos y puede comprometer la calidad del corte si no se administra bien la energía.

Conclusión: eficiencia, calidad y durabilidad como prioridades

Escoger la potencia adecuada de una máquina de corte láser para metal es un ejercicio de equilibrio entre todos los factores mencionados. La meta es conseguir cortes precisos y limpios al menor costo operativo y con la mayor velocidad posible, sin sacrificar la integridad de la máquina a largo plazo. Una potencia bien dimensionada te permitirá trabajar con eficiencia energética (usando solo la energía necesaria para cada tarea) y con altos niveles de calidad de corte en tus materiales objetivo. Al mismo tiempo, evitarás forzar la máquina más allá de sus límites, lo que se traduce en una mejor durabilidad: los componentes láser, ópticos y mecánicos sufrirán menos estrés y tendrás menos paradas por mantenimiento inesperado.

En resumen, a la hora de elegir la potencia de tu cortadora láser: analiza cuidadosamente los materiales y espesores que cortarás, estima el volumen de trabajo y la velocidad que necesitas, y considera la tecnología de láser más adecuada para tu aplicación. Con esa información, selecciona una potencia que cubra esas necesidades con un pequeño margen de crecimiento. Ni quedarse corto ni pasarse en exceso: la clave está en un dimensionamiento óptimo que te brinde versatilidad y confiabilidad. Tomar esta decisión de forma informada garantizará que tu inversión rinda frutos en términos de productividad y calidad, y que tu máquina de corte láser opere de manera estable y eficiente por muchos años, aportando valor a tu negocio sin contratiempos.